Una lega Ni-Cr nota per la sua resistenza alla corrosione e stabilità alle alte temperature

Buona resistenza alla corrosione a temperature elevate

Stabilità alle alte temperature fino a 2200°F (982°C)

Materiale ad alta resistenza con eccellente tenacità a temperature elevate

Gradi Inconel: 600, 601, 625, 686, 718, 725, X750

Caratteristiche e vantaggi del controdado Inconel

Schede tecniche disponibili su Inconel 625 e Inconel 718

I controdadi Inconel®, come i dadi Inconel 600, 601.625, 686, 718 e 725, sono una famiglia di leghe di nichel-cromo-molibdeno utilizzate per la loro elevata resistenza a temperature elevate e buona resistenza alla corrosione. A causa della sua elevata stabilità termica, Inconel può essere utilizzato a temperature di servizio che vanno da criogeniche a 2200°F (982°C). L'alto contenuto di lega dei controdadi Inconel gli consente di resistere a un'ampia varietà di ambienti corrosivi severi. In ambienti miti, come l'atmosfera, l'acqua di mare, i sali neutri e i mezzi alcalini, non c'è quasi nessun attacco alle noci Inconel. In ambienti più corrosivi la combinazione di nichel e cromo fornisce resistenza agli agenti chimici ossidanti, mentre l'alto contenuto di nichel e molibdeno fornisce resistenza agli ambienti non ossidanti.

Poiché i controdadi Inconel offrono un buon equilibrio tra resistenza alla corrosione, stabilità della temperatura, tenacità e resistenza, sono spesso un materiale di scelta per l'elaborazione chimica, aerospaziale, marina, elettronica e oil & gas.

I gradi più comunemente usati di controdadi in lega di nichel Inconel sono Inconel 625 e Inconel 718. Per informazioni più approfondite su questi gradi specifici, visitare le nostre pagine di fissaggio Inconel 625 o Inconel 718 o contattare uno dei nostri esperti di ingegneria.

risorse: Inconel Torque Spec

Caratteristiche e vantaggi del controdado Inconel

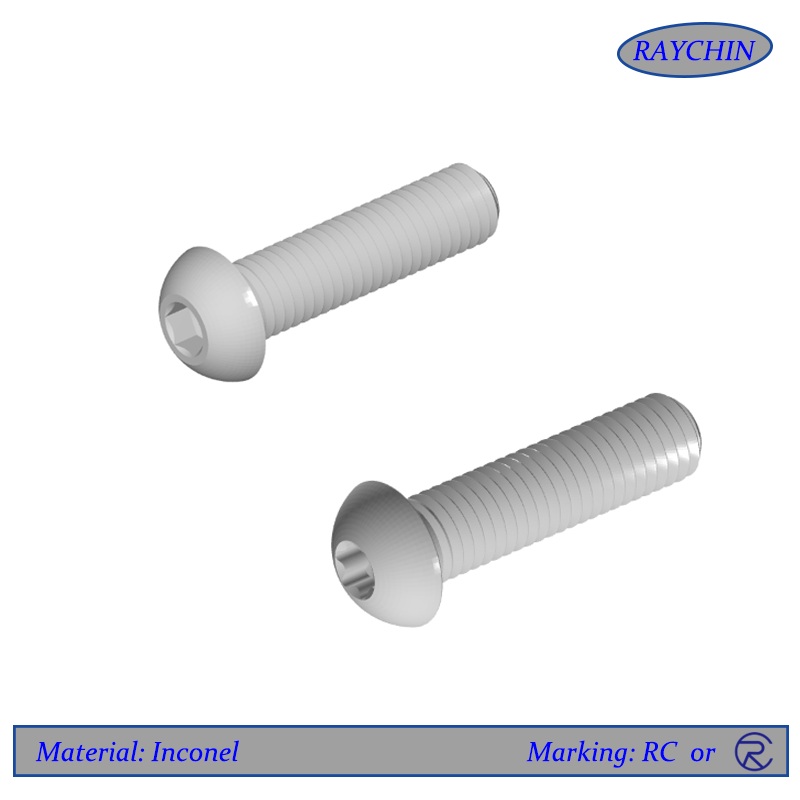

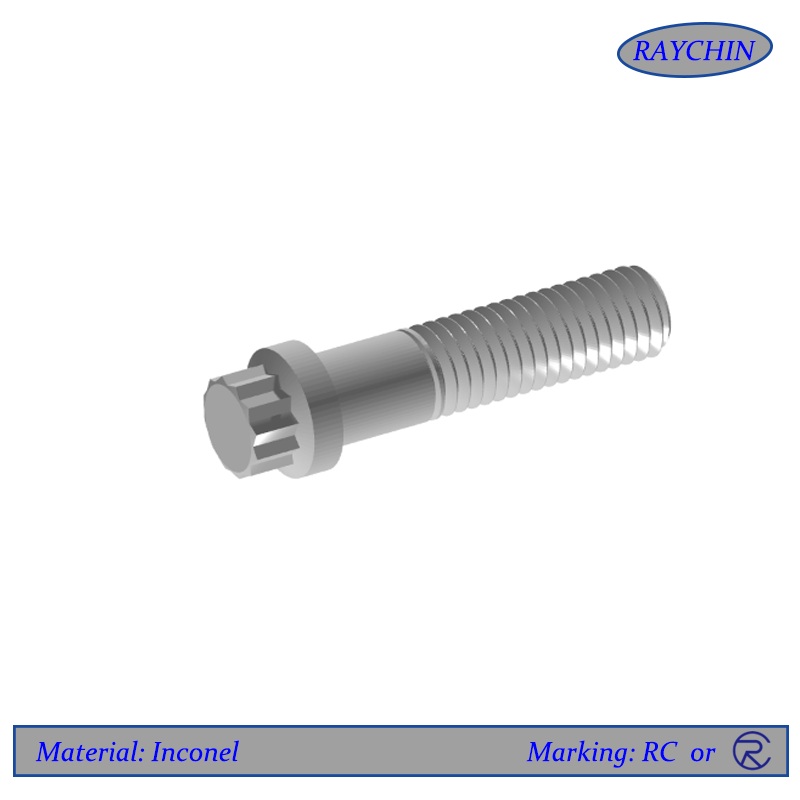

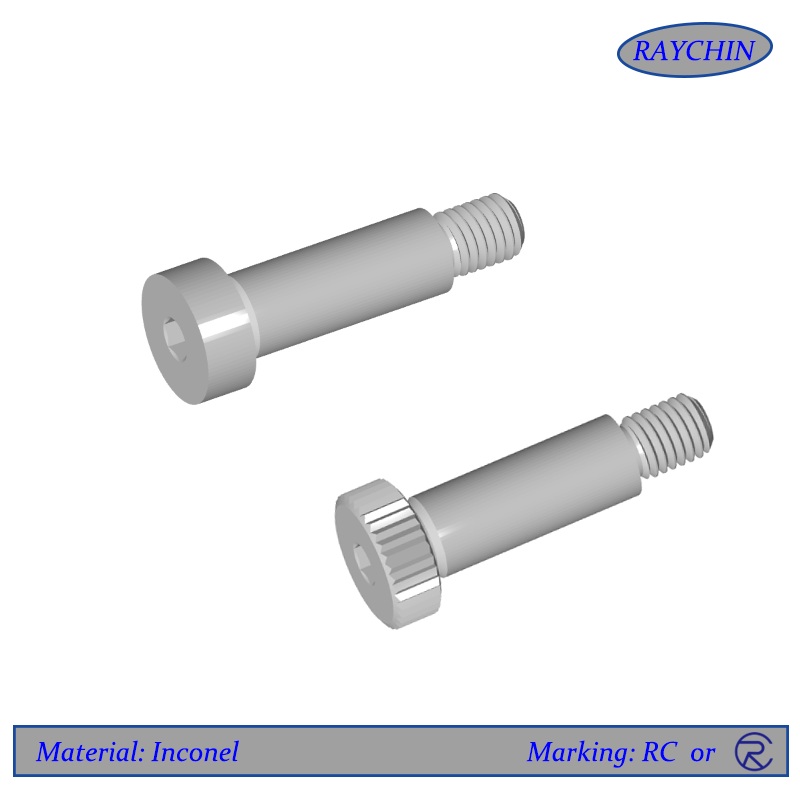

Un controdado Inconel resiste all'allentamento dovuto a vibrazioni e momenti torcenti. Uno degli stili più comuni è un controdado a coppia prevalente. Questo tipo di controdado Inconel ha una caratteristica di coppia prevalente che si deforma elasticamente, impedendogli di ruotare liberamente come un dado standard.

Le due forme più comuni e affidabili di controdadi dinamometriche prevalenti sono lo stile flexloc e il controdado con inserto polimerico. Un dado Inconel flexloc è interamente in metallo in composizione con un collare segmentato che crea sei "dita di bloccaggio", che fungono da molla. I controdadi con inserto in polimero Inconel sono spesso indicati come controdadi con inserto in nylon, sebbene vari polimeri ad alte prestazioni possano essere utilizzati per "mordere" le filettature delle viti. Sia i controdadi Flexlock che quelli con inserto polimerico sono disponibili in entrambe le configurazioni esagonali e a 12 punti.

Dado di bloccaggio Flexloc interamente in metallo |  Dado di bloccaggio inserto in polimero/nylon Dado di bloccaggio inserto in polimero/nylon |

|

|

Altri dadi di bloccaggio interamente in metallo disponibili includono gli stili Inconel Stufe ed ellittici. Sebbene questi stili siano spesso un costo iniziale più conveniente, sono meno affidabili dello stile flexloc. Poiché questi stili forniscono cicli di coppia meno prevalenti e spesso provocano più guasti, lo stile flexloc è un investimento migliore sia per l'affidabilità che per il risparmio sui costi.

Gradi comuni di dado Inconel

Inconel 600 (2.4816)

La lega 600, UNS N06600, è una lega di nichel-cromo con una buona resistenza alla cementazione e all'ossidazione fino a 2000°F. La lega è stata a lungo utilizzata nell'industria dei trattamenti termici e Inconel 600 ha un'utile resistenza ai gas secchi Cl2 e HCl a temperature moderatamente elevate.

Specifiche Inconel 600: AMS 5540, AMS 5665, ASME SB 166, ASME SB 167, ASME SB 168, ASTM B 166, ASTM B 167, ASTM B 168, EN 2.4816, UNS N06600, Materiale 2.4816, ASTM F2281

Inconel 600 | Ni | Cr | Fe | mn | Insieme a | si | C | S |

% minima | 72 | 14.0 | 6.0 | - | - | - | - | - |

% massima | - | 17.0 | 10.00 | 1.00 | 0,50 | 0,50 | 0.15 | 0,015 |

Inconel 601 (2.4851)

Inconel 601, UNS N06601, è altamente resistente all'ossidazione fino a 2200°F anche in caso di cicli termici severi. La lega ha una buona resistenza alle alte temperature e mantiene la sua duttilità dopo una lunga esposizione di servizio. La lega Inconel 601 ha una buona resistenza alla corrosione a caldo in condizioni ossidanti.

Specifiche Inconel 601: AMS 5715, AMS 5870, ASME SB 167, ASME SB 168, ASTM B 167, ASTM B 168, EN 2.4851, UNS N06601, materiale 2.4851, ASTM F2281

Inconel 601 | Ni | Cr | Fe | Al | mn | Insieme a | si | C | S |

% minima | 58 | 21,0 | - | 1.0 | - | - | - | - | |

% massima | 63 | 25.0 | Sfera | 1.7 | 1.00 | 1.00 | 0,50 | 0.10 | 0,015 |

Inconel 625 (2.4856)

Inconel 625, UNS N06625, EN 2.4856 è il cavallo di battaglia della famiglia Inconel ed è uno dei gradi più comuni. Presenta un'elevata resistenza alla rottura per scorrimento ed è resistente all'ossidazione fino a 1800°F (982°C). Inconel 625 ha un'eccellente resistenza all'acqua di mare calda, agli ambienti di lavaggio e agli acidi riducenti e questa lega resiste a un'ampia gamma di ambienti fortemente corrosivi ed è particolarmente resistente alla vaiolatura e alla corrosione interstiziale.

Inconel 625 Specifiche: AMS 5666, AMS 5837, ASME SB 443 Gr 1, ASME SB 446 Gr 1, ASTM B 443 Gr 1, ASTM B 446 Gr 1, EN 2.4856, ISO 15156-3, NACE MR0175-3, UNS N06625, Werkstoff 2.4856, ASTM F467 (dadi), ASTM F468 (bulloni, viti, prigionieri)

Inconel 625 | Ni | Cr | Mo | Fe | Nb+Ta | Che cosa | mn | si | Al | Ti | C | P | S |

% minima | - | 20.0 | 8.0 | - | 3.15 | 8.0 | - | - | - | - | - | - | - |

% massima | Sfera | 23.0 | 10.0 | 5,0 | 4.15 | 1.0 | 0,5 | 0,5 | 0,4 | 0.40 | 0.10 | 0,015 | 0,015 |

Inconel 686 (2.4606)

La lega 686, UNS N06686, è progettata per un'eccezionale resistenza alla corrosione in un'ampia gamma di ambienti severi. La lega viene utilizzata negli ambienti più severi incontrati nella lavorazione chimica, nel controllo dell'inquinamento, nella produzione di pasta e carta e nel trattamento dei rifiuti industriali e urbani.

Inconel 686 Specifiche: ASTM B 462, ASTM B 564 / ASME SB 564, ASTM B 574 / ASME B 574, DIN 17752, DIN 17753, DIN 17754

Inconel 686 | Ni | Cr | Mo | Ti | IN | mn | si | C | P | S | Fe |

% minima | - | 19.0 | 15.00 | 0.02 | 3.0 | - | - | - | - | - | - |

% massima | Sfera | 23.0 | 17.00 | 0.25 | 4.4 | 0,75 | 0.08 | 0.01 | 0.04 | 0.02 | 2.0 |

Inconel 718 (2.4668)

Inconel 718, UNS N07718, EN 2.4668, è il grado più comune degli Inconel temprabili. Questa lega di nichel-cromo indurita per precipitazione combina un'eccezionale resistenza alla corrosione e un'elevata resistenza a temperature elevate. La lega è circa 2 volte più resistente dell'Inconel 625 con un'eccellente resistenza alla rottura per scorrimento a temperature fino a 1300°F (700°C) e utilizzabile fino a 1800°F (982°C). Inconel 718 è spesso utilizzato in turbine a gas, motori a razzo, veicoli spaziali, reattori nucleari, pompe e utensili.

Specifiche Inconel 718: AMS 5596, AMS 5662, AMS 5663, AMS 5832, ASME Case 2222-1, ASME SFA 5.14, ASTM B 637, ASTM B 670, EN 2.4668, GE B50TF14, GE B50TF15, UNS N07718, Werkstoff 2.4668, ASTM F2281

Inconel 718 | Ni + Co | Fe | Cr | Nb+Ta | Mo | Ti | Che cosa | Al | mn | si | Insieme a | C | P | S | B |

% minima | 50 | - | 17.0 | 4.75 | 2.80 | 0,65 | - | 0.20 | - | - | - | - | - | - | - |

% massima | 55 | Sfera | 21,0 | 5.50 | 3.30 | 1.15 | 1.0 | 0,80 | 0,35 | 0,35 | 0.30 | 0.08 | 0,015 | 0,015 | 0.006 |

Inconel 725

Lega 725, UNS N07725, lega induribile per invecchiamento al nichel-cromo-molibdeno-niobio che ha essenzialmente la stessa resistenza alla corrosione dell'Inconel 625, ma con una resistenza che è doppia rispetto a quella dell'Inconel 625 ricotto. La resistenza di questa lega è sviluppata da trattamento termico per ottenere un'elevata duttilità e tenacità. La lega è resistente anche all'infragilimento da idrogeno e allo stress-corrosione.

Inconel 725 | Ni + Co | Cr | Fe | Mo | Nb | Ti | Al | mn | si | C | P | S |

% minima | 55 | 19.0 | - | 7.00 | 2.75 | 1.00 | - | - | - | - | - | - |

% massima | 59 | 22,5 | Sfera | 9.50 | 4.00 | 1.70 | 0,35 | 0,35 | 0.20 | 0.03 | 0,015 | 0.010 |

Incone X750 (EN 2.4665)

La lega X-750, UNS N07750, EN 2.4665, è una lega indurita per precipitazione nota per la sua resistenza alla corrosione e resistenza all'ossidazione ad alta temperatura fino a temperature di 1300°F. Questa lega è simile alla lega 600 ma resa resistente alle precipitazioni con l'aggiunta di titanio e alluminio.

Specifiche Inconel X750: ASTM B 637/ASME SB 637; ISO 9723-9725; SAE AMS 5667-5671 e 5747; EN 10269

Inconel 750 | Ni | Cr | Fe | Nb+Ta | mn | Che cosa | Al | si | Insieme a | C | S |

% minima | 70.0 | 14.0 | 5,0 | 0.70 | - | - | 0.40 | - | - | - | - |

% massima | - | 17.0 | 9.0 | 12.0 | 1.00 | 1.00 | 1.00 | 0,50 | 0,50 | 0.08 | 0.01 |

Inconel Domande frequenti della settimana

| Inconel 600 o 601 per resistenza all'ossidazione ad alta temperatura |

D: Per un ambiente ricco di ossidazione ad alta temperatura quale sarebbe meglio bulloni Inconel 600 o 601? R: Per questa situazione dipende molto dall'intervallo di temperatura con cui hai a che fare perché sia un bullone Inconel 600 che un bullone Inconel 601 offrono una buona resistenza all'ossidazione. Inconel 600 può servire fino a 2000F mentre Inconel 601 può gestire fino a 2200F. Se le temperature non sono così rigide, suggerirei bulloni A286 per un'eccellente resistenza all'ossidazione. Un bullone A286 è noto per la sua elevata resistenza, resistenza al creep e resistenza all'ossidazione fino a 1300F. |

Dati meccanici

LEGA 600 - Dati di trazione

Temperatura (°F) | Ultima trazione (ksi) | Carico di snervamento a 0,2% di compensazione (ksi) | Allungamento % |

Camera Temp. | 93.0 | 37. 0 | - |

1000 | 84.0 | 28.5 | |

1200 | 65.0 | 26.5 | |

1400 | 27.5 | 17.0 | |

1600 | 15.0 | 9.0 | |

1800 | 7.5 | 4.0 |

LEGA 601 - Dati di trazione

Temperatura (°F) | Ultima trazione (ksi) | Carico di snervamento a 0,2% di compensazione (ksi) | Allungamento % |

Camera Temp. | 100.0 | 54,0 | 45.0 |

1000 | 90.0 | 48.0 | 44.0 |

1200 | 60.0 | 41.0 | 45.0 |

1400 | 34,0 | 26.0 | 70.0 |

1600 | 18.0 | 15.0 | 120.0 |

LEGA 625 - Dati di trazione

Temperatura (°F) | Ultima trazione (ksi) | Carico di snervamento a 0,2% di compensazione (ksi) | Allungamento % |

Camera Temp. | 144.0 | 84.0 | 44.0 |

400 | 134.0 | 66,0 | 45.0 |

600 | 132.0 | 63.0 | 42,5 |

800 | 132.0 | 61.0 | 45.0 |

1000 | 130.0 | 61.0 | 48.0 |

1200 | 119.0 | 60.0 | 34,0 |

1400 | 78.0 | 59,0 | 59,0 |

1600 | 40.0 | 39.0 | 117.0 |

LEGA 718 - Dati di trazione

Temperatura (°F) | Ultima trazione (ksi) | Carico di snervamento a 0,2% di compensazione (ksi) | Allungamento % |

Camera Temp. | 210.0 | 175.0 | 22.0 |

400 | 138.0 | 163.0 | 20.0 |

800 | 191.0 | 156.0 | 19.0 |

1000 | 185.0 | 155.0 | 18.0 |

1200 | 168.0 | 149.0 | 19.0 |

1400 | 111.0 | 110.0 | 27.0 |

Punti di forza del trattamento termico Inconel 718

Ultimate trazione Forza | Specifiche |

185x min | AMS 5662/5663 ASTM B637 |

220ksi minuti | AMS 5962 |

PRESSIONE - VALORI DI TEMPERATURA

PER LEGHE C276 / 625 / 825

Designazione nominale | forgiati | getti | Piatti | ||||

54Ni 16Mo 15Cr | 8462 Gr N10276 | B575 gr. N10276 (1), (2) | |||||

60Ni 22Cr9Mo 3.5Cb | B564GR N 08625 | B443 gr. N06625 (3), (5) | |||||

42Ni 21.5Cr 3Mo 2,3 Cu | 8564 Gr N0S825 | B424 gr. N08825 (3), (7) | |||||

Pressioni di lavoro per classi, psig | |||||||

Temp F | 150 | 300 | 400 | 600 | 900 | 1500 | 2500 |

20 a 100 | 290 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

200 | 250 | 750 | 1000 | 1500 | 2250 | 3750 | 6250 |

300 | 230 | 730 | 370 | 1455 | 2185 | 3640 | 6070 |

400 | 200 | 700 | 930 | 1395 | 2095 | 3490 | 5820 |

500 | 170 | 565 | 885 | 1330 | 1995 | 3325 | 5540 |

600 | 140 | 605 | 805 | 1210 | 1815 | 3025 | 5040 |

650 | 125 | 530 | 785 | 1175 | 1765 | 2940 | 4905 |

700 | 110 | 570 | 755 | 1135 | 1705 | 2840 | 4730 |

750 | 95 | 530 | 710 | 1065 | 1595 | 2660 | 4430 |

800 | 80 | 510 | 675 | 1015 | 1525 | 2540 | 4230 |

850 | 65 | 485 | 650 | 975 | 1450 | 2435 | 4060 |

900 | 50 | 450 | 500 | 900 | 1350 | 2245 | 3745 |

950 | 35 | 385 | 515 | 775 | 1160 | 1930 | 3220 |

1000 | 20 | 365 | 485 | 725 | 1090 | 1820 | 3030 |

1050 | 360 | 480 | 720 | 1080 | 1800 | 3000 | |

1100 | 325 | 430 | 645 | 965 | 1610 | 2685 | |

1150 | 275 | 365 | 550 | 825 | 1370 | 2285 | |

1200 | 205 | 275 | 410 | 615 | 1030 | 1715 | |

1250 | 165 | 220 | 330 | 495 | 825 | 1370 | |

1300 | 120 | 150 | 240 | 360 | 500 | 1000 | |

Dati sulla corrosione dell'Inconel